1、簡述:

本套設(shè)備采用連續(xù)式化學(xué)與物理精煉相結(jié)合的生產(chǎn)工藝

,根據(jù)毛油的種類和品質(zhì)不同

,調(diào)整工藝參數(shù)

,選擇不同精煉方式,可生產(chǎn)一、二

、三

、四級(jí)油;我們所提供的工藝設(shè)備有以下特點(diǎn):

?div id="m50uktp" class="box-center"> 、凫`活方便的調(diào)節(jié)性

,即便原料品質(zhì)略有變化仍可正常生產(chǎn);

②連續(xù)化操作系統(tǒng)

,生產(chǎn)效率大大提高;

?div id="m50uktp" class="box-center"> 、圩畲笙薅鹊臒崃坷?div id="m50uktp" class="box-center"> ,節(jié)能效果顯著;

?div id="m50uktp" class="box-center"> 、苋忾]的生產(chǎn)過程,避免了油脂的氧化

,確保了產(chǎn)品的品質(zhì)與穩(wěn)定性;

⑤采用先進(jìn)的物理精煉工藝

,有效提高了精煉率

,同時(shí)大大減少污水量。

2 、規(guī)模及原料

?div id="m50uktp" class="box-center"> 、?規(guī)模 日處理5-200噸

?div id="jpandex" class="focus-wrap mb20 cf">、?原料 各種動(dòng)植物原油

3、產(chǎn)品方案

成品油達(dá)到國家有關(guān)質(zhì)量標(biāo)準(zhǔn)

4、主要經(jīng)濟(jì)技術(shù)指標(biāo)

?div id="jpandex" class="focus-wrap mb20 cf">、?總裝機(jī)容量: 37kw-215kw

電耗 32.5kw.h/噸油

② 蒸汽消耗: 420kg/噸油

?div id="jpandex" class="focus-wrap mb20 cf">、?循環(huán)水消耗: 0.8t/噸油

④ 輔料消耗

磷酸(85%) 2-3kg/噸油(根據(jù)毛油AV而定)

燒堿(95%) 3-4kg/噸油(根據(jù)毛油AV而定)

活性白土 20-40kg/噸油

?div id="jpandex" class="focus-wrap mb20 cf">、?精煉煉耗

中和精煉: 當(dāng)毛油W值≤3%時(shí)

,為0.3+1.25×W%+0.3%

當(dāng)毛油W值≥3%時(shí),為1.35×W%+0.3%

脫色: 白土渣殘油≦25%

脫臭: 0.3%+FFA%

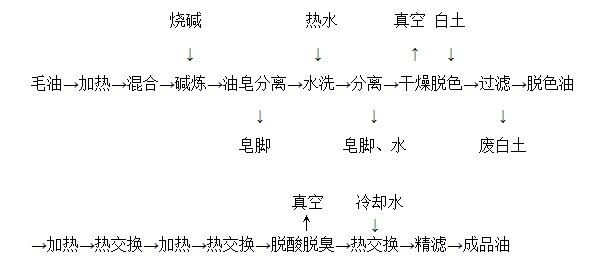

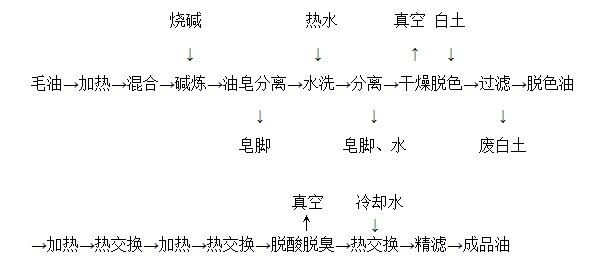

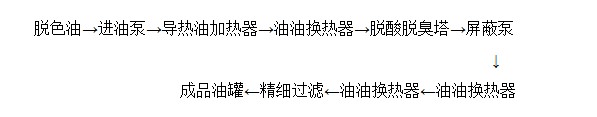

5、精煉工藝流程介紹

① 工藝流程示意圖

?div id="4qifd00" class="flower right">

A、脫膠堿煉工序

堿煉操作:調(diào)整油溫60℃左右,然后將20-30Be堿液(1kg燒堿+5kg水的堿液)在5-10min內(nèi)加完,并在60r/min條件下攪拌5-10min

,觀察反應(yīng)后的皂粒形成分離狀況并開始緩慢升溫,換慢速攪拌

,每分鐘約升高1℃

,當(dāng)溫度達(dá)到65℃時(shí),油皂分離明顯

,停止攪拌,開始靜止沉淀皂腳

,一般需要4-6h后放出皂腳

。

水洗操作: 放出皂腳后油脂進(jìn)一步升溫至75℃,然后加入大于油重5%的熱水進(jìn)行水洗

,加水時(shí)伴隨攪拌

,水溫應(yīng)高于油溫5-10℃

,水溫過低容易乳化;加完水后繼續(xù)攪拌5min

,然后靜止沉淀3-4h,放出皂水

,反復(fù)水洗1-2次

,視清油質(zhì)量而定

。

B 、脫色操作:

開啟真空泵,使真空≧700mmHg;先將水洗后的堿煉油吸入脫色罐

,在真空狀態(tài)下開啟攪拌

、升溫

,溫度達(dá)到100℃后繼續(xù)攪拌10min

,使油中水份降至0.1%以下,然后吸入少量脫色劑(白土或活性炭)

,添加量視油品而定

,一般為油量的2%-4%

,攪拌20min后

,降溫至90℃左右,破真空

,打開脫色泵到過濾機(jī)進(jìn)行油土分離

,得到脫色油

。

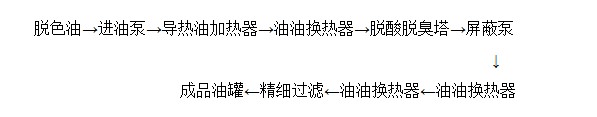

C、脫酸、脫臭操作:

a、脫臭溫度:240℃

,

b

、真空度: 760mmHg

c

、整個(gè)過程必須用過熱蒸汽蒸餾;

d

、開啟真空泵,打開進(jìn)油泵向塔內(nèi)進(jìn)油

,各層進(jìn)油完成后

,關(guān)閉進(jìn)油泵關(guān)閉進(jìn)油閥門

,打開屏蔽泵通過導(dǎo)熱油加熱器循環(huán)加熱油溫至150℃以上

,打開直接蒸汽使油液上下翻動(dòng),同時(shí)繼續(xù)升油溫至240℃-260℃

,循環(huán)約1h后

,關(guān)閉循環(huán)閥門打開2臺(tái)油油換熱器閥門,合格之前的油回到脫色儲(chǔ)油罐中

,在進(jìn)到脫酸脫臭塔內(nèi)進(jìn)行循環(huán),取樣檢驗(yàn)合格后打開去成品油罐閥門

,調(diào)節(jié)進(jìn)出油閥門使塔內(nèi)液位平衡

。當(dāng)脫色油生產(chǎn)完后,關(guān)閉進(jìn)油泵

、中間泵,依次打開各層放油閥門

,使油從最底層抽完

,同時(shí)依次關(guān)閉每層直接蒸汽閥門

,關(guān)閉真空泵

、屏蔽泵、成品出油閥門

,整個(gè)生產(chǎn)過程完成。

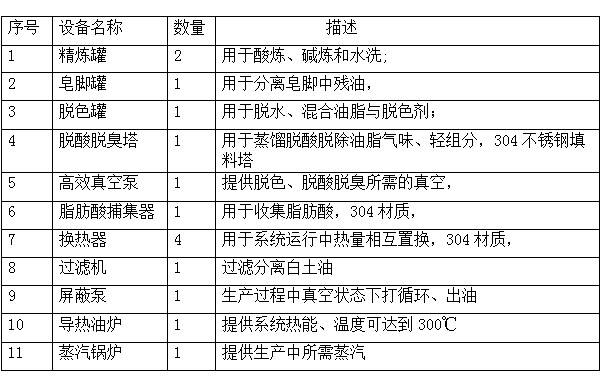

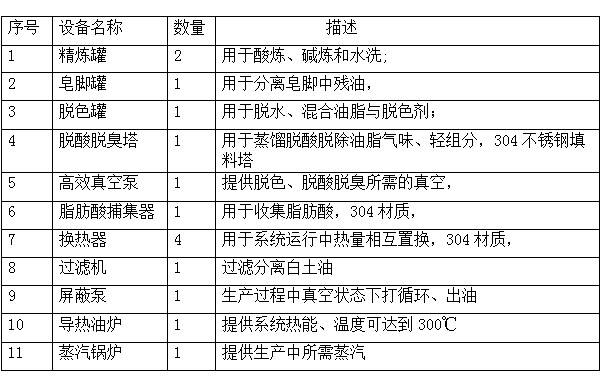

6、主要設(shè)備描述

2、設(shè)備主要特點(diǎn)

?div id="d48novz" class="flower left">

、?物理脫酸脫臭組合塔

組合式填料塔是一種新型的脫酸脫臭設(shè)備,它結(jié)合了填料脫酸塔和板式脫臭塔

、熱敏脫色的功能,具有成品油顏色淺

、酸值低

、煉耗少、蒸汽節(jié)省等優(yōu)點(diǎn)

,比單一填料塔和板式塔使用更靈活,生產(chǎn)費(fèi)用更低

,效果更好

。

② 組合式脫酸脫臭塔工作原理

組合式脫酸脫臭塔的上部為填料段

,下部為板式段

,油從塔頂部進(jìn)入,通過分油盤均勻的分布在填料上形成油膜

,自上而下流動(dòng),與逆流的過熱蒸汽在填料上汽液逆向接觸

,首先在填料段蒸餾出脂肪酸和部分輕組分

,通過真空抽走,油再通過管道流入板式段

,板式段中的直接蒸汽從油中呈鼓泡狀噴出

,再次與油進(jìn)行接觸汽提

,油在板式段中通過高真空降低臭味物質(zhì)的沸點(diǎn)

,并通過過熱水蒸汽的蒸餾,從而達(dá)到脫臭的目的

,并滯留進(jìn)行熱脫色

,脫臭油從塔底排出

,結(jié)束物理精煉過程

相關(guān)產(chǎn)品

豫公網(wǎng)安備 41082502410935號(hào)

豫公網(wǎng)安備 41082502410935號(hào)