,將廢白土中的98%的油脂提取出來,經(jīng)過精制可轉(zhuǎn)化為生物柴油或飼料添加用油

。被"吃干榨凈"后的廢白土

,還可作為制磚輔料,一般每噸以50元左右的價格賣掉

。同時還減少了環(huán)境污染

。

有業(yè)內(nèi)專家分析

,每年全國各地油廠大約產(chǎn)生30萬噸廢白土

,如能全部從中提取油脂

,可提取6萬多噸油脂,能轉(zhuǎn)化成生物柴油或飼料添加油5萬噸左右

,既能緩解我國的能源短缺

,還減少了大量的污染。

※ 廢白土浸出生產(chǎn)成本預算

每噸廢白土按200元(含油量高低不等價不等)

,含油量是20%,經(jīng)過浸出可以萃取出18%

,每噸廢白土可以出油180公斤,每噸浸出毛油可以賣到3500元

,按這樣計算每噸白土出油180x4=毛利率630元

,每噸廢白土消耗溶劑是5到7公斤(40噸大約消耗200-280公斤),按40噸浸出每班用人是5個人(兩班

,共10個人)

,每天每人按150元工資算,電費每天1000kw/h,蒸汽每天12t

。溶劑消耗250kg

。

照這樣計算:毛利率630元x40噸=25200元—原料(40t*200元/t)8000元—人工工資(10人*150元/人)1500元—電費(1000kw/h)1000元—蒸汽(15t*180元/kg)2700元—溶劑消耗(250kg*6元/kg)1500元—設備折舊檢修1000元/天—其他費用1000元=8500元

※ 結(jié)論

每天得到凈利率是8500元。月效益就是:8500元*30天=255000元

,設備投資回收期約60天

,通過對經(jīng)濟效益分析得知此項目是可行的。

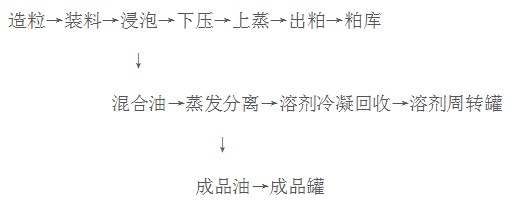

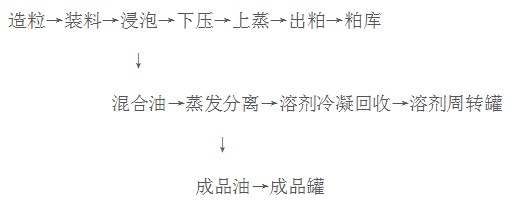

工藝簡介

由于廢白土滲透性太差

,采用一般的平轉(zhuǎn)浸出

,效果不佳,給后續(xù)工作也帶來很大難題

。經(jīng)過長期反復試驗,最終得出以罐組式浸出處理廢白土即節(jié)能又環(huán)保

效果最佳

。故而我們先將白土用造粒機造粒成型后再用節(jié)能罐組浸出

。

具體工藝如下;

1、造粒:

將收購的原料(含油廢白土)經(jīng)白土造粒機擠壓造粒

,(如果含油白土水分超過15%的話造粒機后邊還需要增加一臺白土烘干機)

。

2、浸泡萃?div id="jfovm50" class="index-wrap">。?/p>

造粒后的含油白土由輸送機輸送至浸出罐上部的進料絞龍再由絞龍分料給浸出罐

,當一個浸出罐達到一定料位時關(guān)閉這個進料閥打開另一個浸出罐進料閥,以此類推

。第一個浸出罐料位達到關(guān)閉進料閥后

,將預熱的新鮮溶劑打進這個浸出罐,進夠一定量的溶劑后打開混合油循環(huán)泵

,經(jīng)過一定時間循環(huán)浸泡后白土內(nèi)的油脂被萃取出來

,萃取得到的混合油由混合油泵打入混合油罐。

3

、白土蒸烘:

浸泡萃取過的廢白土在浸出罐內(nèi)由直接蒸汽經(jīng)過下壓

、上蒸后脫掉殘油及水分,達到干燥程度后由人工打開卸料門將廢白土放入出料絞龍

,經(jīng)出料絞龍輸送至車間外廢料場

。

4、混合油蒸發(fā)分離:

混合油罐內(nèi)混合油達到一定量時開啟蒸發(fā)系統(tǒng)加熱閥門

,混合油經(jīng)一

、二長管蒸發(fā)器蒸發(fā)分離后進入毛油箱,再經(jīng)毛油泵打入成品油罐

。

5

、溶劑冷凝回收:

溶劑經(jīng)過長管蒸發(fā)器蒸發(fā)形成氣體進入冷凝器,經(jīng)冷凝器冷卻的溶劑氣體轉(zhuǎn)化為液體后流入分水箱,經(jīng)過分水箱隔層沉淀分離后的溶劑進入溶劑周轉(zhuǎn)罐

,隨時補充前段工序的使用

。

總結(jié):本套裝置節(jié)能環(huán)保,沒有任何污染物排放

,生產(chǎn)用水為循環(huán)水(主要用于冷凝回收)

,生產(chǎn)工藝簡單易懂,基本無噪音污染

,對周圍環(huán)境無任何影響

,是工業(yè)性生產(chǎn)的理想裝置,也是工業(yè)投資的穩(wěn)賺項目

相關(guān)產(chǎn)品

豫公網(wǎng)安備 41082502410935號

豫公網(wǎng)安備 41082502410935號